تعمیر و بازسازی شیرآلات صنایع نفت و گاز

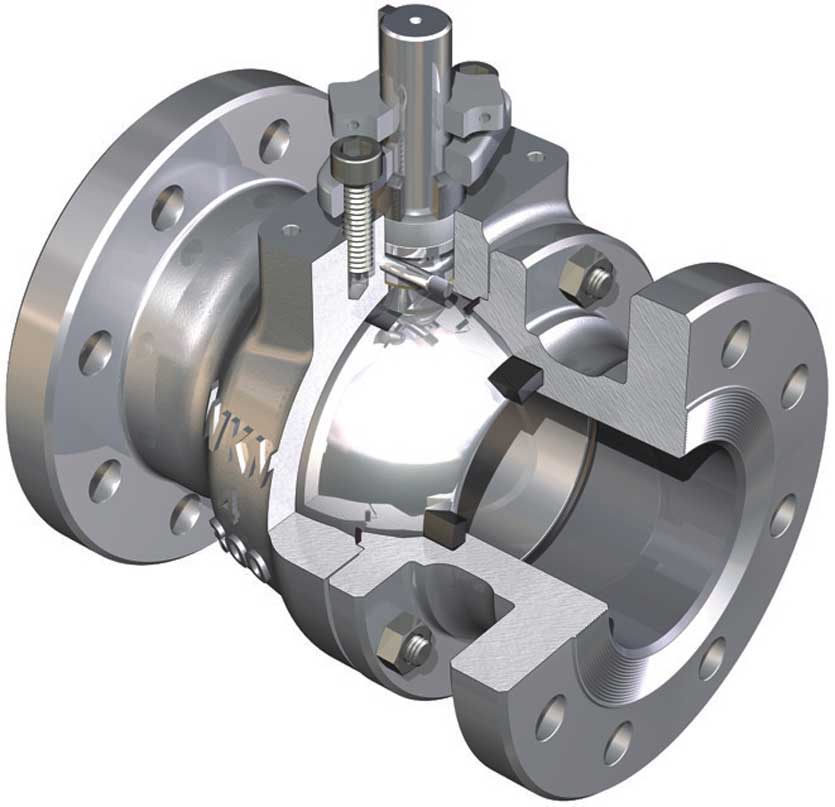

رعایت تلورانسهای هندسی و انطباق ابعاد حیاتی قطعات شیرآلات در عملکرد مناسب آنها، خصوصا در ابعاد بزرگ، به واسطه حضور سیال عامل پرفشار (70 بار) و خورنده جاری در خط جریان، بسیار حائز اهمیت می باشد. از آنجا که هر گونه عدم تطابق منجر به بروز مشکلاتی نظیر عدم آب بندی یا آسیب جدی به خطوط انتقال می شود، ریسک استفاده از قطعه حتی با ایراداتی جزئی نیز (از مرتبه صدم میلیمتر) شدیدا بالا خواهد بود. با توجه به اهمیت بالای شیرآلات در صنایع نفت و گاز، شرکت شاخص صنعت پارس بر آن شد تا با بکارگیری نیروهای فنی و متخصص و با تکیه بر بیش از یک دهه سابقه در حوزه ساخت و تعمیر شیرآلات، با انجام مطالعات و تحقیقات گسترده، اقدام به طراحی خط بهسازی و بازسازی شیرآلات صنایع نفت و گاز نماید.

گستردگی و پیچیدگی ابعاد فنی باعث گردیده که در طی تمامی مراحل راه اندازی مجموعه، تست های مورد نیاز آزمایشگاهی و شبیه سازی استاتیکی، دینامیکی، ارتعاشاتی و سیالاتی توسط کارشناسان این شرکت انجام پذیرد. این خط کامل شامل ماشین آلات تراشکاری، سنگ زنی و لپینگ، مشخصا برای انجام ماموریت بهسازی و بازسازی می باشد.

از آسیب های قابل ذکر در هسته شیرآلات میتوان به انواع خوردگیهای بین دانه ای، سایشی، فرسایشی، شکافی و حفره ای اشاره کرد. اصلاح این نوع آسیبها با استفاده از جوشکاری انجام می گردد. همچنین پوشش دهی با استفاده از جوشکاری نیز در نقاط حساس شیرآلات بسیار پرکاربرد است. در این جوشکاری ها علاوه بر ضرورت استفاده از فیلرهای خاص، حساسیت های شدید اجرایی نظیر کنترل دقیق بر روی گرده و نفوذ جوش وجود دارد. لذا کیفیت فنی جوش کاری در روند اجرای بازسازی نقش مهمی را ایفا می کند. در همین راستا بعد از مطالعات اولیه، دستگاه های نیمه اتوماتیکی با قابلیت جوشکاری در مختصات کروی، استوانه ای و کارتزین جهت جوشکاری استلایت و جوش کاری های فولادهای ضد زنگ طراحی شده اند.

دستگاه سنگ زنی طراحی شده قابلیت انجام فرایند سنگ زنی با دو الگوی متفاوت و با سه درجه آزادی را با سرعت های بهینه دارا می باشد. برای طراحی این دستگاه فرایند مدل سازی تحلیلی نیروهای سنگ زنی انجام شده است.

در انجام فرایند لپینگ علاوه بر انتخاب ساینده های ویژه که قابلیت ایجاد حداکثر کیفیت سطح را دارا باشند، از سه درجه آزادی برای اتمام فرایند بهبود سطح و عدم ایجاد حداقل تغییر در شکل نهایی قطعه انجام می شود.

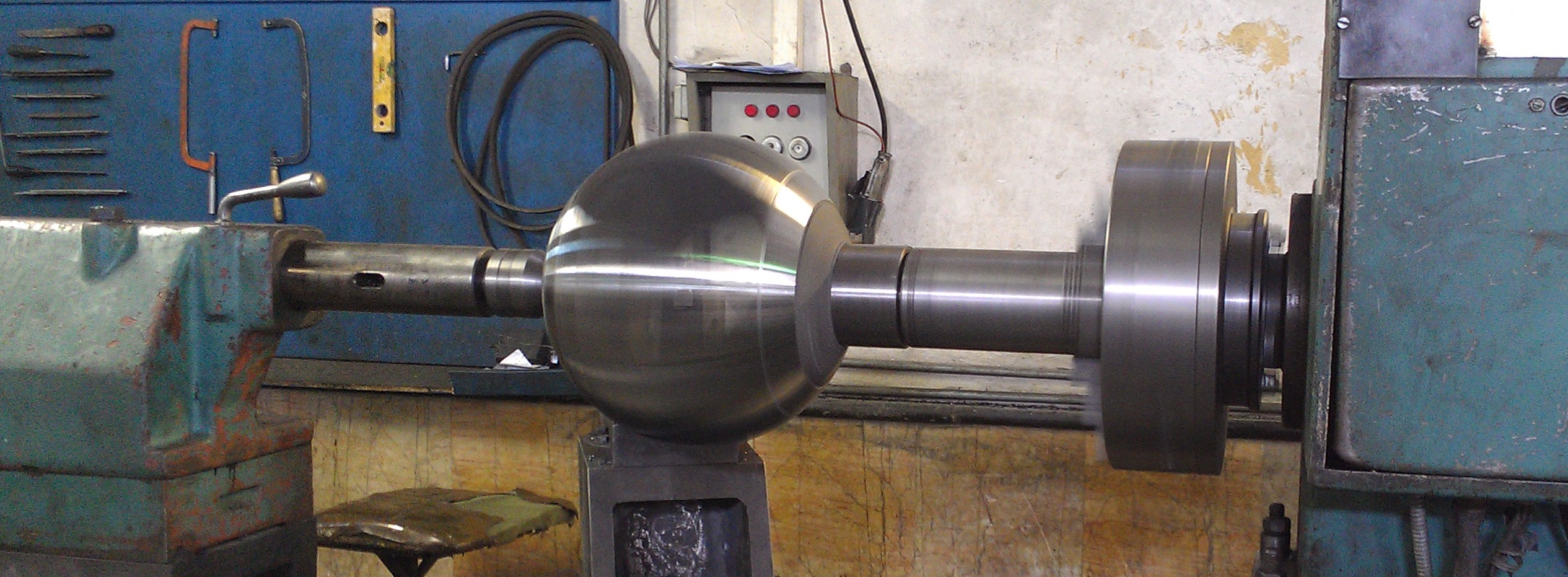

از آنجایی که غالب توپی های بزرگ مورد استفاده در این نوع شیر آلات با سیالات خورنده در ارتباط هستند استفاده از پوششهای محافظ برای آنها ضروری به نظر می رسد. همانطور که می دانیم، یکنواختی پوششهای الکترولس نیکل بیشتر از پوششهای رسوب الکتریکی است بهطوریکه برای قطعات مورد نظر در شیرآلات که دارای اشکال پیچیده هستند ضخامت یکسانی در کلیه قسمتهای قطعات به دست میدهد. به طور کلی عملیات پوششهای الکترولس نیکل به منظور بهبود چسبندگی و افزایش سختی و مقاومت سایشی انجام میگردد.

سیستم کنترلی دقیقی که میزان PH و دمای محلول را کنترل می کند، برای مخازن طراحی شده است. با توجه به ویژگی های جریان های آشفته و گردابه ای برای یکنواخت نگه داشتن دما و میزان اسیدی بودن (در طول زمان و در هر سه بعد مکانی) تکنیک استفاده از Fluid Turbulator یا Vortex Generator در مخازن آبکاری در نظر گرفته شده است. در این زمینه برای حصول اطمینان از کارکرد مولدهای گردابه طراحی شده، شبیه سازی هایی با استفاده از نرم افزارهای شبیه سازی دینامیک سیالات انجام شده است. از ویژگی های مهم دیگر سیستم پوشش دهی مستقر در شرکت شاخص صنعت پارس، کنترل دقیق روی درجه حرارت و نرخ انتقال حرارت اعمالی بر روی سیال عامل پوشش دهی می باشد.